在制造业转型升级的大潮中,配混改性行业正面临着提升生产效率、保证产品质量稳定、实现柔性化生产和节能减排等多重挑战。传统的生产控制模式依赖人工经验,数据孤岛现象严重,难以满足市场对高性能、定制化材料日益增长的需求。智能化、数字化已成为行业发展的必然方向。在此背景下,科亚推出的K Cloud智能控制系统解决方案,以其先进的计算机系统集成能力,为配混改性工厂架起了一座通往智能制造的坚实桥梁。

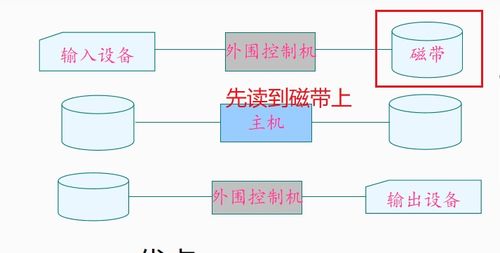

科亚K Cloud智能控制系统解决方案的核心,在于其深度融合了物联网(IoT)、大数据、云计算及先进过程控制(APC)等前沿技术,构建了一个从底层设备到云端管理的全方位、一体化智能平台。该系统通过高精度传感器和智能网关,实时采集生产线上各类设备(如双螺杆挤出机、计量喂料系统、辅助设备等)的运行参数、工艺数据和质量数据,打破信息孤岛,实现全流程数据的互联互通。

在过程控制层面,K Cloud系统集成了成熟的配方管理、批次跟踪与先进过程控制模块。它能够将最优工艺参数固化为标准配方,确保生产的高度重复性和一致性。系统可对生产全过程进行精确的批次跟踪与追溯,任何原料、工艺参数或成品的偏差都能被快速定位与分析,极大提升了质量管控水平。其内置的APC算法还能根据实时数据动态微调关键工艺参数,实现自适应优化控制,从而在稳定质量的挖掘设备潜能,提升产量并降低能耗。

“云”是这套解决方案的灵魂。K Cloud平台将数据存储、计算与分析功能部署在云端,工厂管理者可以通过Web浏览器或移动终端随时随地访问系统驾驶舱。云端大数据分析引擎能够对海量历史与实时数据进行深度挖掘,生成可视化报表与趋势分析,为生产决策、预防性维护、工艺优化提供数据驱动的科学依据。例如,系统可以预测关键部件的剩余寿命,提前安排维护,避免非计划停机;也可以通过对比分析不同批次的数据,持续优化工艺,降低废品率。

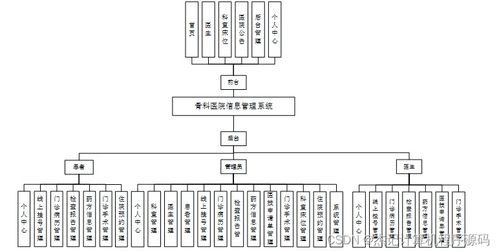

在计算机系统集成方面,科亚展现了其深厚的技术底蕴。K Cloud系统具备高度的开放性和兼容性,能够与企业现有的ERP(企业资源计划)、MES(制造执行系统)等上层管理系统无缝对接,也能向下集成不同品牌、不同协议的工业设备,保护了用户的前期投资。这种灵活的集成能力,使得智能控制系统能够快速部署并融入企业的整体运营框架,实现从订单到生产、从仓储到物流的全价值链协同。

科亚K Cloud智能控制系统解决方案不仅仅是一套软件或几个模块的堆砌,而是一个以数据为核心、以优化为目标、以集成为手段的智能制造生态系统。它切实解决了配混改性工厂在生产透明化、控制精细化、管理数字化方面的痛点,助力企业降本增效、提升核心竞争力,稳步奔向高效、绿色、柔性的智能制造新时代。通过拥抱K Cloud,配混改性工厂不仅是在升级一套系统,更是在为未来的可持续发展奠定坚实的数据与智能基础。